Onze productielijn voor waspoeder, als benchmark in de industrie, leidt niet alleen de innovatieve trend op het gebied van wasmiddelproductie, maar creëert ook een nieuwe hoogte in de ontwikkeling van de industrie met zijn uitstekende efficiëntie en milieubeschermingsconcept. Deze productielijn integreert de solide basis van civiele techniek, de intelligente besturing van elektrische systemen, de realtime bewaking van precisie-instrumentatie, het sterk geautomatiseerde productieproces en de perfecte samensmelting van geavanceerde apparatuurproductietechnologie, en vormt zo een totaalsysteem met een hoge efficiëntie, synergie en intelligente werking.

Belangrijkste kenmerken

Geïntegreerd ontwerp

- Uitgebreide integratie: Combineert civiele werken, elektrische systemen, instrumentatie, automatisering en apparatuurproductie in één gestroomlijnde oplossing.

- Naadloze werking: Zorgt ervoor dat alle componenten efficiënt samenwerken, waardoor de operationele complexiteit afneemt en de algehele productie-efficiëntie toeneemt.

Kerncompetentie

- Geavanceerde technologie: Maakt gebruik van geavanceerde technologie en innovatie om waspoeder van hoge kwaliteit te leveren.

- Wereldwijd leiderschap: Onze technologie bevindt zich in de voorhoede van de vooruitgang in de industrie en garandeert concurrerende prestaties en betrouwbaarheid.

Bescherming van het milieu

- Milieuvriendelijke technieken: Integreert technieken en praktijken die ontworpen zijn om de impact op het milieu te minimaliseren, inclusief energie-efficiënte processen en systemen voor afvalvermindering.

Professionele Commissiedienst

- Deskundige ondersteuning: Ons team van professionals biedt uitgebreide inbedrijfstellingsservices, zodat de productielijn correct wordt ingesteld en probleemloos werkt.

- Training en ondersteuning: Biedt training en voortdurende ondersteuning voor optimale prestaties en bedieningsgemak.

Voordeel planten

- Handmatige of automatische systemen: Kies tussen handmatige of volautomatische computergestuurde systemen op basis van uw productiebehoeften en voorkeuren.

- Aanpassing: Kan worden aangepast aan verschillende productievereisten en biedt flexibiliteit voor verschillende soorten waspoeder.

Verpakking en verzending

- Details verpakking: De apparatuur wordt verpakt in houten kratten en andere zeewaardige materialen voor een veilig transport.

- Haven van verzending: Wordt verzonden vanuit China, klaar voor wereldwijde distributie.

Belangrijkste onderdelen

- Mengsysteem:

- Mixers met hoog rendement: Meng de ingrediënten van het wasmiddel om uniformiteit en consistentie in het poeder te krijgen.

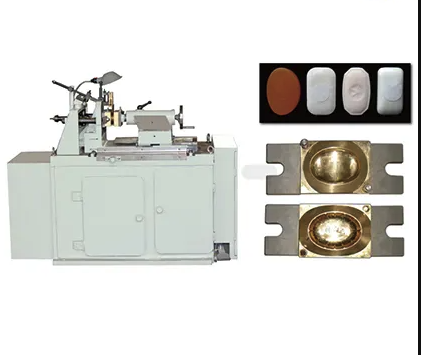

- Granulatie-eenheid:

- Korrelmachines: Zet het gemengde waspoeder om in korrels van de gewenste grootte en vorm.

- Droogsysteem:

- Drogers: Verwijder vocht uit het gegranuleerde waspoeder om de gewenste droogheid en vloeibaarheid te bereiken.

- Koelsysteem:

- Koelers: Koel de gedroogde korrels om klonteren te voorkomen en een optimale kwaliteit te garanderen.

- Screenen en sorteren:

- Screeners: Verwijder te grote of te kleine korrels, zodat het eindproduct uniform is.

- Verpakkingssysteem:

- Verpakkers: Automatisch verpakken van het afgewerkte waspoeder in zakken of containers van verschillende afmetingen.

- Bedieningspaneel:

- Automatisering: Geavanceerde PLC en computergestuurde systemen voor het bewaken en beheren van het productieproces.

Werkingsprincipe

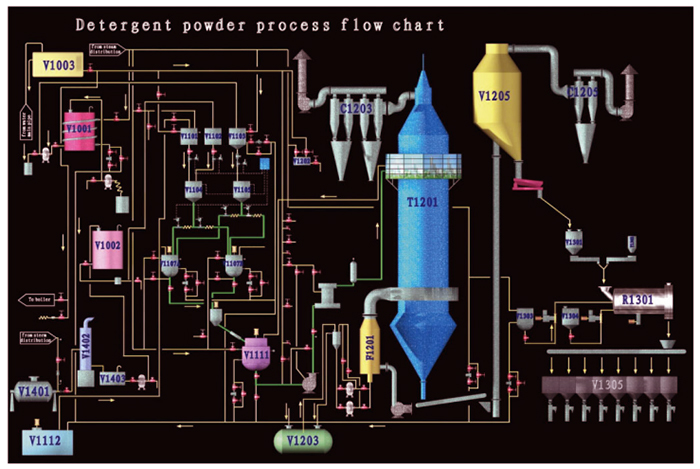

Het werkingsprincipe van de productielijn voor waspoeder is een goed ontworpen proces gericht op het bereiken van een efficiënte, nauwkeurige en milieuvriendelijke transformatie van grondstof naar eindproduct. Hieronder volgt een gedetailleerde topologie van het werkingsprincipe van de lijn:

Voorbereiden en mengen van grondstoffen:

Het beginpunt van de lijn is de voorbereiding en het mengen van de grondstoffen. In deze fase wordt een breed scala aan geselecteerde wasmiddelgrondstoffen, zoals oppervlakteactieve stoffen, hulpstoffen, vulstoffen en smaakstoffen, in strikte verhoudingen naar grootschalige mengmachines gevoerd. Deze mengmachines zijn ontworpen met geavanceerde roertechnologie en een uniforme verdeling om ervoor te zorgen dat alle grondstoffen volledig en gelijkmatig met elkaar gemengd kunnen worden, waardoor een stevige basis wordt gelegd voor de volgende stappen. Tijdens het mengproces worden parameters zoals temperatuur, vochtigheid en mengsnelheid nauwkeurig geregeld om de stabiliteit en consistentie van het mengsel te garanderen.

Pelletiseren en vormfase:

De homogeen gemengde grondstof gaat dan naar de pelletiseer- en vormfase. In dit stadium wordt het mengsel geëxtrudeerd tot pellets met een specifieke grootte en vorm door middel van apparatuur zoals speciale pelletiseermachines of extruders. De grootte, vorm en dichtheid van deze pellets worden zorgvuldig ontworpen om te voldoen aan de prestatievereisten van het wasmiddelproduct en de marktvraag. Tijdens het pelletiseren worden belangrijke parameters zoals temperatuur, druk en snelheid strikt gecontroleerd en aangepast om een consistente en stabiele pelletkwaliteit te garanderen.

Droog- en uitdrogingsfase:

Na het granuleren bevatten de korrels een bepaalde hoeveelheid vocht die moet worden ontwaterd door droogapparatuur. De droogapparatuur maakt meestal gebruik van heteluchtcirculatie of vacuümdrogingstechnologie, waarbij lucht van hoge temperatuur of een vacuümomgeving wordt gebruikt om het vocht in de korrels snel te verwijderen. Tijdens het droogproces worden parameters zoals temperatuur en tijd nauwkeurig geregeld om oververhitting en vervorming of verschroeien van de korrels te voorkomen en ervoor te zorgen dat het vochtgehalte voldoet aan de productnormen. De gedroogde korrels zijn harder en stabieler voor latere opslag en transport.

Koelen, zeven en sorteren:

De temperatuur van de gedroogde pellets is hoog en moet worden afgekoeld door koelapparatuur. De afgekoelde deeltjes gaan de zeef- en classificatiefase in, waarbij onzuiverheden, gebroken deeltjes en deeltjes die niet aan de specificaties voldoen, worden verwijderd via trilzeven, luchtstroomklassificeerders en andere apparatuur. Tegelijkertijd worden de deeltjes geclassificeerd op basis van hun grootte, dichtheid en andere kenmerken om de uniformiteit en consistentie van het eindproduct te garanderen. De toepassing van geavanceerde testtechnologie en geautomatiseerde apparatuur tijdens het screenen en classificeren verbetert de productie-efficiëntie en de productkwaliteit.

Verpakkings- en distributiefase:

Tot slot wordt het afgewerkte waspoeder na het zeven en sorteren naar de verpakkingsapparatuur gestuurd voor inkapseling. De verpakkingsapparatuur voltooit automatisch de processen van meten, sealen en labelen volgens de productspecificaties en de marktvraag, en zorgt ervoor dat elke verpakking voldoet aan de hygiënenormen en kwaliteitseisen. Na het verpakken wordt het afgewerkte waspoeder naar het magazijn gestuurd voor opslag en getransporteerd naar verschillende markten volgens het distributieplan. Tijdens het distributieproces richten we ons op logistiek management en klantenservice om ervoor te zorgen dat de producten op tijd en accuraat bij de klanten kunnen worden afgeleverd.

Tips voor installatie en onderhoud

Tips voor installatie

- Voorbereiding van de locatie: Zorg ervoor dat de installatielocatie schoon en droog is en voldoende ruimte biedt voor de apparatuur en toegang voor onderhoud.

- Elektrische installatie en sanitair: Sluit de apparatuur aan op een stabiele stroomvoorziening en zorg ervoor dat alle leidingaansluitingen correct zijn geïnstalleerd.

- Eerste installatie: Volg de richtlijnen van de fabrikant voor de eerste installatie en kalibratie van de regelsystemen.

Tips voor onderhoud

- Regelmatig schoonmaken: Reinig de machine regelmatig om ophoping van residu te voorkomen en optimale prestaties te behouden.

- Inspectie van onderdelen: Inspecteer de onderdelen regelmatig op slijtage of schade en vervang ze indien nodig.

- Smering: Smeer bewegende onderdelen regelmatig om slijtage te verminderen en een soepele werking te garanderen.

Getuigenissen van klanten

James Roberts, productiemanager: "De productielijn voor waspoeder heeft onze activiteiten gestroomlijnd en de productkwaliteit aanzienlijk verbeterd. De integratie van geavanceerde technologie heeft een groot verschil gemaakt."

Linda Wang, operationeel directeur: "We zijn erg tevreden over de prestaties van deze productielijn. De flexibiliteit tussen handmatige en automatische systemen is zeer gunstig geweest voor onze productiebehoeften."