Próżniowa linia do produkcji soli

Produkcja soli w próżni to zaawansowany proces mający na celu wytwarzanie soli o wysokiej czystości poprzez odparowanie solanki, krystalizację soli, a następnie odwodnienie i suszenie. Metoda ta zapewnia usunięcie zanieczyszczeń i daje wysokiej jakości produkt końcowy odpowiedni do różnych zastosowań przemysłowych i komercyjnych.

Kompletne rozwiązanie dla próżniowej linii do produkcji soli

Nasza próżniowa linia do produkcji soli stanowi najnowocześniejsze rozwiązanie do wydajnej produkcji soli o wysokiej czystości. Zaawansowana technologia, optymalne wykorzystanie ciepła i konfigurowalne opcje gwarantują najwyższą wydajność i wyjątkową jakość produkcji soli.

Specyfikacja techniczna

♦Zdolność produkcyjna: Możliwość dostosowania od 1 do 30 ton na godzinę.

♦Materiał: Konstrukcja z wysokiej jakości stali nierdzewnej zapewnia trwałość i odporność na korozję.

♦System kontroli: Zaawansowany sterownik PLC z intuicyjnym interfejsem do wydajnego zarządzania procesami.

♦Zasilanie: 380V/50Hz (możliwość dostosowania do lokalnych standardów).

Poznaj nasz proces!

Proces produkcji soli

Krok 1

Krok2

Krok3

Krok4

Maszyna do produkcji soli

1. skraplacz atmosferyczny:

Cechy: Wysokowydajne powierzchnie wymiany ciepła, trwała konstrukcja zapewniająca długotrwałe użytkowanie.

2. czteroefektowy system odparowywania:

Cechy: Wysokowydajne parowniki, modułowa konstrukcja zapewniająca skalowalność.

3. przenośnik:

Cechy: Wytrzymała konstrukcja, regulacja prędkości.

4.Crusher:

Cechy: Solidna konstrukcja, regulowane ustawienia zgniatania.

5.Winda:

Cechy: Konstrukcja o dużej pojemności i trwałości.

6.Nagrzewnica wstępna:

Cechy: Wydajny transfer ciepła, energooszczędna konstrukcja.

7.Filtr:

Cechy: Wysoka wydajność filtracji, łatwa konserwacja.

8. wirówka:

Cechy: Szybkie działanie, skuteczne usuwanie wilgoci.

9. suszarka:

Cechy: Regulowane parametry suszenia, energooszczędna praca.

10. maszyna pakująca:

Cechy: Zautomatyzowana praca, precyzyjna kontrola napełniania.

Wielofunkcyjny parownik ze stali nierdzewnej

Wielofunkcyjny parownik ze stali nierdzewnej nadaje się do odparowywania ciekłego materiału i odzyskiwania rozpuszczalnika organicznego w przemyśle farmaceutycznym, spożywczym, chemicznym itp.

Dlaczego warto wybrać naszą linię do produkcji soli?

-

Efektywne wykorzystanie ciepła System ponownie wykorzystuje nadmiar ciepła z procesu kondensacji w celu zwiększenia wydajności parowania, zmniejszając ogólne zużycie energii.

-

Bezpośrednie zastosowanie solanki Solanka jest wykorzystywana bezpośrednio w procesie produkcyjnym, minimalizując potrzebę oddzielnych etapów krystalizacji i rozpuszczania, co poprawia ogólną wydajność produkcji i wspiera automatyzację.

-

Zwiększona wydajność produkcji Usprawnione procesy i zaawansowany sprzęt przyczyniają się do zwiększenia tempa produkcji i lepszej kontroli jakości.

-

Wsparcie dla mechanizacji Konstrukcja wspiera zmechanizowane działanie, ułatwiając skalowanie produkcji i integrację ze zautomatyzowanymi systemami.

Skontaktuj się z nami

Masz pytania lub potrzebujesz więcej informacji na temat naszych rozwiązań do produkcji soli? Nasz zespół jest tutaj, aby pomóc Ci, oferując dostosowane porady i wsparcie ekspertów. Skontaktuj się z nami już dziś, aby dowiedzieć się więcej o tym, jak możemy pomóc Ci osiągnąć najwyższą jakość produkcji.

Najnowsze wiadomości dotyczące ekit

Ekit najnowsze wiadomości

Dlaczego warto wybrać naszą linię produkcyjną

Dlaczego warto wybrać maszyny do przetwarzania soli?

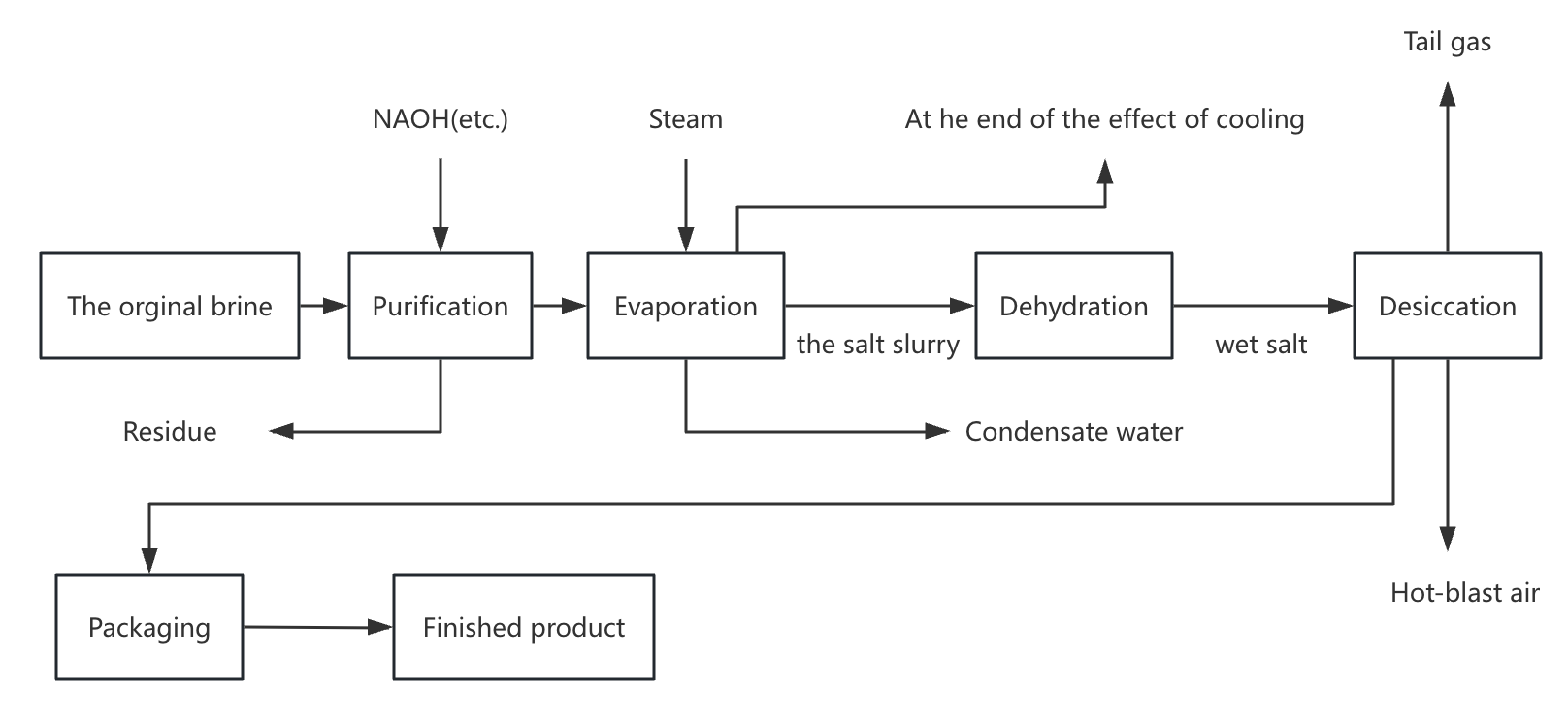

Przygotowanie i obróbka solanki

Cel: Przygotowanie i oczyszczenie solanki w celu zapewnienia, że nadaje się ona do produkcji soli.

Komponenty: Obejmuje skraplacz atmosferyczny, nagrzewnicę wstępną i filtr.

Proces:

- Skraplacz atmosferyczny: Skrapla parę z procesu parowania w celu odzyskania i ponownego wykorzystania ciepła, zwiększając efektywność energetyczną.

- Nagrzewnica wstępna: Podgrzewa solankę przed wejściem do etapu odparowywania, zmniejszając zużycie energii podczas odparowywania.

- Filtr: Usuwa zanieczyszczenia z solanki, aby zapewnić czysty surowiec do krystalizacji.

Odparowanie i krystalizacja

Cel: Odparowanie wody z solanki w celu utworzenia kryształów soli.

Komponenty: Wykorzystuje system parowania z czterema efektami.

Proces:

- System odparowywania z czterema efektami: Działa wieloetapowo, wykorzystując ciepło z jednego etapu do wspomagania następnego, maksymalizując w ten sposób wydajność energetyczną. System ten odparowuje wodę z solanki, powodując krystalizację soli.

Odwodnienie i suszenie

Cel: Usunąć resztki wilgoci ze skrystalizowanej soli, aby uzyskać pożądaną suchość.

Komponenty: Obejmuje wirówkę i suszarkę.

Proces:

- Wirówka: Oddziela wodę od kryształów soli poprzez wirowanie z dużą prędkością, przygotowując je do etapu suszenia.

- Maszyna susząca: Wykorzystuje różne techniki suszenia (np. złoże fluidalne lub bęben obrotowy), aby osiągnąć końcową zawartość wilgoci od 0,1% do 0,5%.

Pakowanie i magazynowanie

Cel: Pakowanie gotowej soli do dystrybucji i przechowywania.

Komponenty: Maszyny pakujące i obiekty magazynowe.

Proces:

- Maszyna pakująca: Automatycznie napełnia i zamyka sól w workach lub innych pojemnikach do wysyłki.

- Magazynowanie: Przechowuje zapakowaną sól, dopóki nie będzie gotowa do dystrybucji.

Dlaczego warto wybrać maszyny do przetwarzania soli?

- Efektywne wykorzystanie ciepła

- Bezpośrednie zastosowanie solanki

- Zwiększona wydajność produkcji

- Wsparcie dla mechanizacji

System ponownie wykorzystuje nadmiar ciepła z procesu kondensacji w celu zwiększenia wydajności parowania, zmniejszając ogólne zużycie energii.

Solanka jest wykorzystywana bezpośrednio w procesie produkcyjnym, minimalizując potrzebę oddzielnych etapów krystalizacji i rozpuszczania, co poprawia ogólną wydajność produkcji i wspiera automatyzację.

Usprawnione procesy i zaawansowany sprzęt przyczyniają się do zwiększenia tempa produkcji i lepszej kontroli jakości.

Konstrukcja wspiera zmechanizowane działanie, ułatwiając skalowanie produkcji i integrację ze zautomatyzowanymi systemami.

Opinie klientów

Próżniowa linia do produkcji soli odmieniła oblicze naszego zakładu. Jej płynna integracja z naszymi istniejącymi procesami pozwoliła obniżyć koszty przy zachowaniu doskonałej jakości produkcji.