Это оборудование принимает редуктор с твердой зубчатой поверхностью и вакуумный насос. С особенностью износа, низкий уровень шума и длительный срок службы. Винт использует нержавеющую сталь, сваренную вместе с антикоррозионными и прочными характеристиками. Внутренний ролик принимает высококачественную бесшовную трубу из нержавеющей стали с прижимной силой и недеформирующимися характеристиками, в то время как внешний ролик использует охлаждающую рубашку.

Применение:

В этом многофункциональном оборудовании для производства мыла закаленный зубчатый редуктор и вакуумный насос интегрированы в основную систему привода, что не только подчеркивает его технологичность, но и дает ряд существенных преимуществ в практическом применении. Отличная износостойкость закаленного зубчатого редуктора обеспечивает стабильную мощность оборудования при длительной работе с высокой интенсивностью, что значительно продлевает срок службы оборудования. В то же время его низкие шумовые характеристики обеспечивают более комфортную рабочую атмосферу на производстве, снижая влияние шумового загрязнения на здоровье сотрудников.

В выборе материалов оборудование также отражает отношение к совершенству. Винт, как ключевой компонент, использует процесс сварки нержавеющей стали, не только для того, чтобы структура была прочной, но и придает ей отличные антикоррозийные свойства, даже во влажной или коррозионной среде может также поддерживаться в течение длительного времени в стабильном рабочем состоянии. Внутренний ролик изготовлен из высококачественной бесшовной трубы из нержавеющей стали, которая не только обладает высокой прочностью на сжатие и может легко справиться со всеми видами давления в процессе производства, но и обеспечивает точность и постоянство формы продукта за счет своих недеформационных характеристик.

В конструкции внешних валков полностью учтена важность контроля температуры, принята конструкция охлаждающей рубашки, которая эффективно решает проблему перегрева, возникающую в процессе производства, и обеспечивает стабильность и качество мыла в процессе формования. Такая конструкция не только повышает эффективность производства, но и снижает процент брака, что приносит предприятию большую экономическую выгоду.

В секции управления оборудование гибко использует двигатели с переменной частотой или электромагнитные двигатели с переменной скоростью, оба из которых имеют отличные характеристики регулирования скорости и стабильности, и могут точно регулировать скорость вращения в соответствии с производственными потребностями, чтобы реализовать тонкий контроль производственного процесса. Применение частотно-регулируемого двигателя еще больше повышает энергосберегающий эффект оборудования и снижает эксплуатационные расходы.

Самое примечательное, что эта машина легко справляется с диверсификацией рыночного спроса благодаря своей мощной производственной мощности и гибкости. Будь то широкий ассортимент туалетного мыла или прозрачное мыло с различным содержанием жирных кислот, машина с легкостью справится с любой задачей. Такая высокая степень адаптивности и гибкости не только удовлетворяет индивидуальные потребности различных клиентов, но и открывает больше возможностей для бизнеса и пространства для развития предприятий в условиях жесткой рыночной конкуренции.

Основные технические данные

| Модель |

SYJ-500 |

SYJ-800 |

SYJ-1000 |

SYJ-2000 |

| Производственная мощность (кг/ч) |

500 – 600 |

800 – 900 |

1000 – 1200 |

1500 – 2000 |

| Внешний ролик винта (мм) |

200 |

228 |

280 |

300 |

| Потребляемая мощность (кВт) |

11 + 15 |

15 + 18.5 |

18.5 + 22 |

30 + 30 |

| Оборот винта (об/мин)

|

18 (1-й этап) 10-18 (2-й этап) |

18 (1-й этап) 10-18 (2-й этап) |

18 (1-й этап) 10-18 (2-й этап) |

18 (1-й этап) 10-18 (2-й этап) |

| Вес брутто (кг) |

3800 |

4500 |

5500 |

7000 |

Основные характеристики

Высокая эффективность

- Конструкция с двумя винтами: Дуплексная конфигурация обеспечивает непрерывную обработку, значительно увеличивая пропускную способность и сокращая время обработки.

- Высокая производительность: Способны обрабатывать большие объемы мыльной массы, что делает их подходящими для производств с высоким спросом.

Превосходное качество

- Вакуумная обработка: Вакуумная система удаляет воздух и влагу из мыльной массы, в результате чего получается плотный, однородный продукт с улучшенной текстурой и качеством.

- Последовательные результаты: Обеспечивает равномерное смешивание и экструзию, что приводит к получению однородных по весу и внешнему виду мыльных брусков.

Удобное управление

- Простота в управлении: Интуитивно понятная панель управления упрощает управление, позволяя легко настраивать параметры обработки.

- Быстрая переналадка: Предназначен для быстрой и эффективной переналадки между различными составами мыла, что сводит к минимуму время простоя.

Прочная конструкция

- Прочные материалы: Изготовлен из высококачественной нержавеющей стали и других прочных материалов, чтобы выдержать суровые условия непрерывной работы.

- Длительный срок службы: Создан для обеспечения надежности, минимального технического обслуживания и максимального времени безотказной работы.

Дуплексный вакуумный миксер для мыла, как яркая жемчужина современной индустрии производства мыла, сочетает в себе высокую эффективность, точность и интеллект, полностью революционизируя традиционный процесс производства мыла, и стал основным оборудованием, которое многие производители мыла для рук и хозяйственного мыла стремятся внедрить. Это оборудование не только представляет собой новейший технологический прогресс в отрасли, но и ведет производство мыла к новым высотам благодаря своей отличной производительности и широким перспективам применения.

Глубокий анализ основных компонентов

Система подачи: В системе используются высокоточные датчики и интеллектуальные алгоритмы управления, которые могут автоматически определять запас мыльных блоков в бункере и запускать механизм подачи в нужное время для обеспечения непрерывности и стабильности подачи материала. Ее конструкция полностью учитывает оптимизацию потока материала, эффективно предотвращая засорение и застревание, закладывая прочный фундамент для эффективного производства.

Вакуумная камера: Являясь ключевым звеном в повышении качества мыла, вакуумная камера создает практически идеальную бескислородную среду с низкой влажностью благодаря передовой вакуумной технологии. В этой среде воздух и избыток воды эффективно удаляются из мыльных блоков, что позволяет эффективно сократить количество воздушных пузырьков и примесей в продукте, улучшить плотность и чистоту мыла, сделать его более компактным и прочным, придать ему более яркий цвет и текстуру.

Двухшнековый экструдер: Конструкция двухшнекового экструдера умело сочетает в себе две функции - эффективное перемешивание и точную обработку. Два вращающихся шнека обеспечивают не только тщательное перемешивание ингредиентов мыла, но и гомогенизацию мыла на молекулярном уровне за счет сдвига, сжатия и других физических эффектов. Благодаря такому тщательному перемешиванию конечный продукт приобретает однородную, тонкую и стабильную текстуру, отвечающую строгим требованиям рынка к высокому качеству мыла.

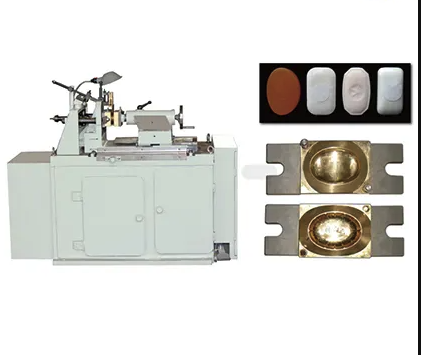

Система лотков для пресс-форм: Для того чтобы удовлетворить разнообразные потребности рынка, лоток для пресс-форм обладает высокой степенью настраиваемости. Пользователи могут легко менять шаблоны на различные размеры в соответствии с конкретными требованиями к спецификациям, формам и узорам продукции. Такая конструкция не только повышает гибкость производства, но и делает ассортимент продукции более разнообразным и удовлетворяет индивидуальные потребности различных потребителей.

Панель управления: Панель управления объединяет в себе передовую технологию сенсорного экрана и интеллектуальную систему управления, предоставляя пользователям интуитивно понятный и удобный интерфейс управления. С помощью этого интерфейса пользователи могут легко контролировать и регулировать основные рабочие параметры, такие как температура, скорость, вакуумное давление и т. д., чтобы осуществлять точный контроль производственного процесса. В то же время система оснащена функциями самодиагностики и сигнализации, что обеспечивает работу оборудования в оптимальных условиях, снижая затраты на обслуживание и производственные риски.

Подробное объяснение принципа работы

Принцип работы вакуумного мыловара Duplex основан на ряде сложных и эффективных процессов. Сначала мыльные блоки непрерывно подаются в вакуумную камеру через систему подачи и проходят процесс дегазации и обезвоживания в вакуумной среде. Затем предварительно обработанный мыльный материал поступает в двухшнековый экструдер, где он глубоко перемешивается и перерабатывается под синергетическим воздействием двух шнеков. В ходе этого процесса мыльный материал полностью очищается, гомогенизируется и приобретает стабильную текстуру и структуру. Наконец, обработанное мыло точно экструдируется в бруски различных форм и размеров через систему фильерных пластин, а затем поступает на следующий процесс для дальнейшей обработки или упаковки. Весь процесс высоко автоматизирован и интеллектуально контролируется, обеспечивая эффективность производства и качество продукции.